et 13:00-18:00

Ven: 9:00 - 13:00

info@conec.fr

L’objectif principal d’une telle standardisation globale est de garantir la compatibilité continue des appareils, des câbles et des connecteurs pour les clients et les utilisateurs. Cela se fait, d’une part, en garantissant des chaînes d’approvisionnement stables et des stratégies de seconde source et, d’autre part, en définissant des critères de fiabilité des produits sur la base de normes établies et connues.

Avec le câblage conventionnel de moteurs, de servocommandes ou d’unités/d’entraînements linéaires, les frais de câblage, de maintenance et de diagnostic sont très élevés. Depuis l’armoire de commande, l’alimentation électrique et la commande de chaque moteur se font avec un câble séparé. Ce procédé nécessite non seulement un espace de montage important, mais entraîne également des coûts élevés.

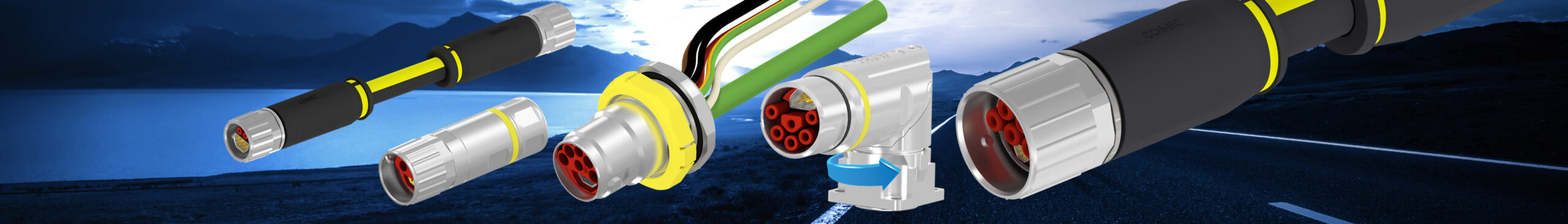

Avec la série de connecteurs hybrides CONEC, un système de connecteurs hybrides compact a été développé, qui réunit l’alimentation en tension et la transmission de données dans un seul connecteur. Cette technologie à câble unique correspond aux techniques modernes de connexion et de câblage d’interface.

Selon l’application, quatre tailles de boîtiers sont disponibles : B12, B17, B23 et B40. Alors que le nombre de contacts et les tensions assignées autorisées varient selon la taille, le noyau de données blindé à 360° est toujours le même et conçu pour l’Ethernet industriel Cat 5 avec une section de fil AWG22. L’entreprise CONEC propose des connecteurs hybrides avec câble surmoulé, des connecteurs hybrides à confectionner sur le terrain ainsi que des embases de montage hybrides pour l’installation côté appareil.